Funkcjonalność: Raporty Zmianowe - rozliczanie efektów pracy ze zmiennym jakościowo surowcem

Raportowanie zużycia surowców i powstałych produktów

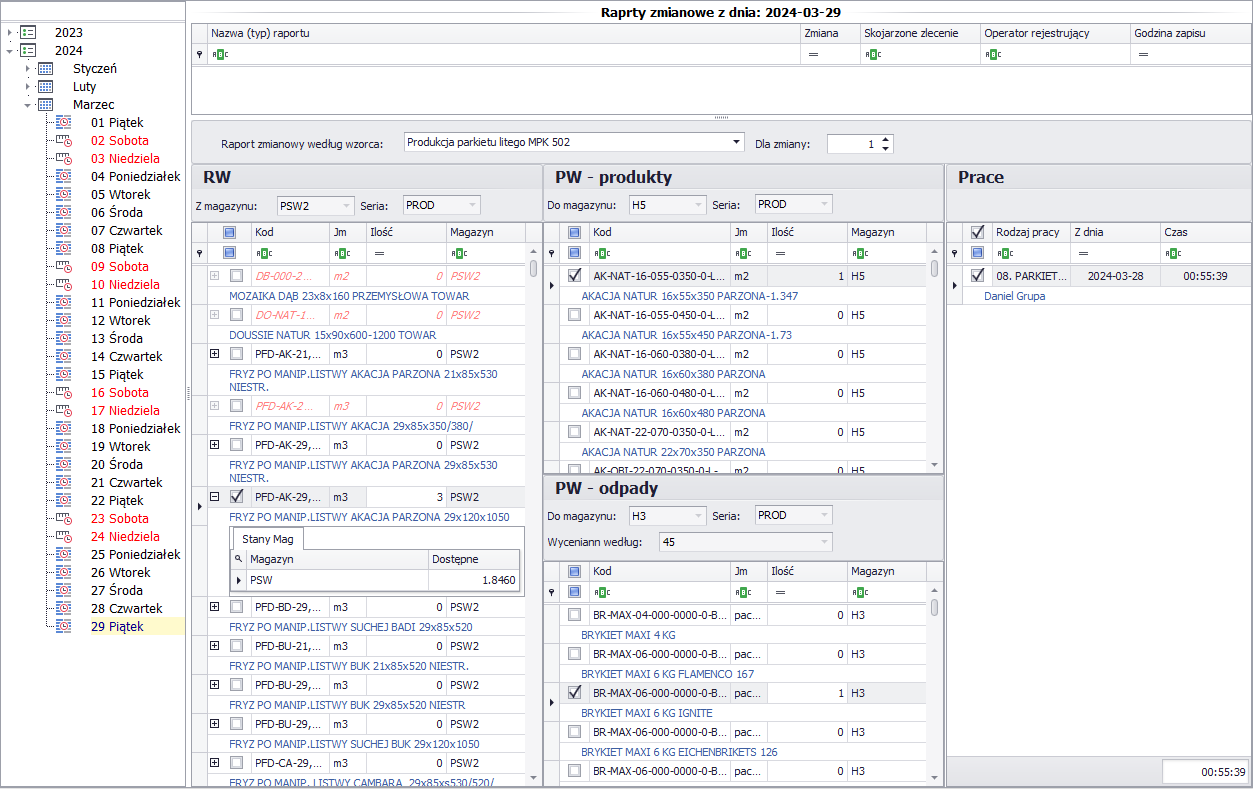

Na koniec każdej zmiany produkcyjnej do systemu wprowadza się informacje o zużytych surowcach i ilościach powstałych produktów oraz odpadów zgodnie ze stanem faktycznym. System, po odpowiedniej konfiguracji, pozwala na wybór z listy i określenie ilości produktów, które powstały w wyniku procesu produkcji, a także na ewidencję odpadów, które są przyjmowane do magazynu celem odsprzedaży bądź dalszego przetwarzania.

Dla danego wzoru raportu można zawęzić listę prac stałych wykonywanych w procesie, wskazać MPK, domyślne magazyny rozchodu i przychodu wewnętrznego, oraz wskazać domyślne kartoteki dla produktów, półproduktów i odpadów. Taka wstępna konfiguracja poprawia ergonomię pracy i ogranicza możliwość popełnienia błędów.

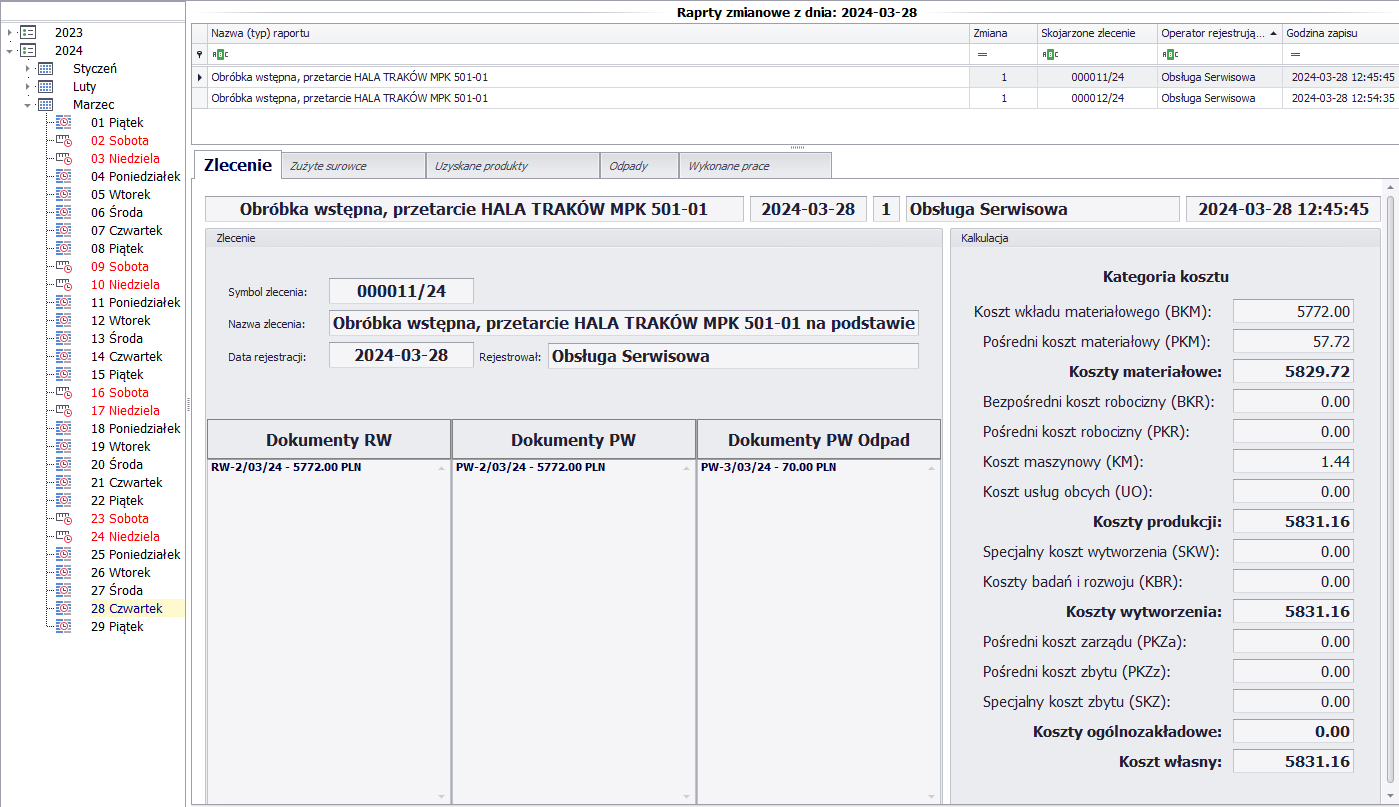

Wtórne generowanie zleceń produkcyjnych

Na podstawie danych z raportu system automatycznie tworzy zlecenie produkcyjne wraz z:

- operacjami technologicznymi zgodnie z zarejestrowanymi pracami stałymi na Kiosku Warsztatowym wraz z ich czasem i wykonaniem przez odpowiednie osoby,

- wykazem materiałowym,

- rejestracją dokumentów RW na zadeklarowane w raporcie materiały,

- rejestracją dokumentów PW na zadeklarowane w raporcie produkty.

Dzięki temu użytkownik ma pełną ewidencję, jakie surowce zostały zużyte, jakie produkty zostały wytworzone oraz jakie odpady powstały.

Rejestracja pracy do procesu

W ramach tworzenia raportu zmianowego system umożliwia również rejestrację pracy pracowników, którzy byli zaangażowani w dany proces produkcyjny. Praca może być rejestrowana w czasie rzeczywistym poprzez Kiosk Warsztatowy, a następnie przypisana do odpowiedniego raportu, co pozwala na dokładne monitorowanie czasu pracy i naliczanie kosztów robocizny pracowników oraz kosztów pracy maszyn.

System podpowiada prace zarejestrowane w danym dniu i jeszcze nieprzypisane do innego raportu zmianowego. Konfiguracja raportu ogranicza listę prac w kontekście rodzaju pracy, wydziału (MPK), na którym została zadeklarowana. W przypadku rejestracji pracy w trybie brygady zadaniowej istnieje tyle rekordów, ile osób w brygadzie. Koszt robocizny naliczany jest w oparciu o cechę stanowiska na którym odbywała się praca pt. „Standardowy KZ”.

W ten sposób w jednym miejscu rejestrowane są zarówno koszty materiałowe, jak i koszty pracy.

Przykład wykorzystania funkcjonalności – Produkcja parkietów

Firma produkująca parkiety drewniane wykorzystuje Raporty Zmianowe, aby zarządzać procesem produkcji, który nie zawsze jest w pełni przewidywalny. Firma kupuje surowiec – drewno, z którego po przetworzeniu powstają różne produkty. Na początku procesu nie jest możliwe dokładne określenie, jaka ilość produktu powstanie z danej partii drewna, dlatego na koniec zmiany produkcyjnej rejestrowane są wyniki pracy.

- Zużycie surowców: Na koniec zmiany brygadzista wprowadza do systemu, ile drewna zostało zużyte podczas produkcji.

- Powstałe produkty: Po przetworzeniu drewna powstały gotowe parkiety oraz półprodukty. Brygadzista wybiera z listy te produkty, wprowadza ich ilość do raportu, a system zapisuje je w magazynie.

- Odpady: W trakcie przetwarzania surowca powstały również odpady, takie jak wióry. Te odpady są przyjmowane do magazynu, ponieważ mogą zostać dalej przetworzone (np. w innej części zakładu wytwarzającej brykiet drzewny).

Na podstawie tych danych system automatycznie tworzy zlecenie produkcyjne, które obejmuje zużyte materiały, powstałe produkty i odpady. Wszystkie dane są przypisane do odpowiednich dokumentów magazynowych, a raport staje się podstawą do dalszego monitorowania procesów produkcji.

Podsumowanie

Raporty Zmianowe w systemie Produkcja.NET to uniwersalne narzędzie, które pozwala firmie dokładnie rozliczyć się z każdego zużytego surowca i wyprodukowanego elementu, co jest kluczowe w przypadku nieprzewidywalnych procesów produkcji, takich jak obróbka drewna, produkcja prefabrykatów betonowych, papieru i tektury czy przetwórstwo owoców. Dzięki temu firma może optymalizować zarządzanie surowcami i minimalizować straty, jednocześnie mając pełną ewidencję kosztów produkcji.

Przy planowaniu zleceń o tak zmiennej charakterystyce przydatne może okazać się planowanie za pomocą Kolejki Maszyn